Produktionsprozess- und Produktfreigabe (PPF) für die Serienfreigabe digitalisieren

PPF ist das Freigabeverfahren nach VDA und steht für Produktionsprozess- und Produktfreigabe für den Start der Serienfertigung

Bis zu 80 % der Bauteile und Komponenten in der Fertigungsindustrie stammen aus der weltweiten Lieferkette. Zum Start of Production (SOP) beim OEM (Original Equipment Manufacturer) müssen alle benötigten Teile die Anforderungen aus Normen, Richtlinien und Gesetzen erfüllen, um eine Serienfreigabe zu erhalten. Aufgrund der steigenden gesetzlichen Anforderungen und der hohen Komplexität des Liefernetzwerks stellt dies eine große Herausforderung für die Hersteller dar. Für einen reibungslosen SOP bedarf es einer sicheren Planung. In der Automobilindustrie zum Beispiel wurden eigens dafür die Automotive Core Tools als Planungsinstrumente etabliert. Ein Bestandteil hierbei ist die Produktionsprozess- und Produktfreigabe (PPF) zur Serienfreigabe von Zulieferteilen.

Auch in Automotive ähnlichen Branchen, wie die Elektro-, Luftfahrt- oder Transport-Industrie (Bahn, Schiffbau, Logistiktechnologie etc.) werden viele Komponenten und Produkte aus verschiedenen Teilen der Welt beschafft. Deshalb orientieren sich in diesen Branchen viele Prozesse an den Standards der Automobilindustrie.

Dieser Artikel liefert einen umfassenden Überblick zum PPF Verfahren und wie sich mit digitalen Bemusterungen Prozesse einfacher und sicherer gestalten lassen.

Was ist PPF? Definition der Produktionsprozess- und Produktfreigabe

Der PPF-Prozess nach VDA beschreibt die Freigabe der Produkte und Produktionsprozesse für die Serienfertigung durch den Kunden. Bei diesem Freigabeverfahren müssen die gesetzlichen Bestimmungen, Qualitätsrichtlinien und spezifische Produktanforderungen an die Teile erfüllt sein. Für die Freigabe werden „PPF-Muster“, auch Erstmuster genannt, unter Serienbedingungen hergestellt und bewertet. Zentrales Element des PPF ist der Erstmusterprüfbericht (EMPB). Darin werden alle wichtigen Daten zu Anforderungen und Testergebnissen dokumentiert. Der Initiator für die Durchführung des PPF-Verfahrens und die Freigabe der Serienproduktion ist der OEM. Innerhalb der Supply Chain gilt die Nachweispflicht nicht nur für den Lieferanten, sondern auch für die Sublieferanten. Der Produktionsprozess- und die Produktfreigaben zu einem Bauteil oder einer Komponente innerhalb einer Lieferkette sind Bestandteil des PPF-Dokuments.

Bedeutung von PPF in der Industrie

Das PPF-Verfahren ist Bestandteil des Produktentwicklungsplanes (PEP). Dieser Plan umfasst alle Schritte, die zur Entwicklung eines neuen Produkts oder zur Verbesserung eines vorhandenen Produkts erforderlich sind. Durch das PPF-Verfahren im Produktentstehungsprozess soll sichergestellt werden, dass das Endprodukt in der Serienproduktion den Anforderungen entspricht. Die Einhaltung dieser Anforderungen führt zu hoher Produktqualität und zufriedenen Endkunden, die den Hersteller im Idealfall weiterempfehlen. Deshalb wird das PPF-Konzept in Branchen mit besonders hohen Sicherheits- und Qualitätsanforderungen angewandt, wie der Automobil-, Luftfahrt-, Lebensmittel- und Pharmaindustrie. Nur bei erfolgreichem Nachweisführung der sicheren Herstellungsprozesse und geforderten Eigenschaften des Bauteils erhält der Lieferant die Freigabe zur Serienlieferung.

Quelle. DGQ

Anwendungsbereiche des PPF-Verfahrens

Der Verband der Automobilindustrie (VDA) beschreibt in seinem Band 2 „Sicherung der Qualität von Lieferungen“ die Anforderungen an die Qualität der Bauteile oder Baugruppen. Diese Publikation enthält die Beschreibung der Verfahren zur Produktionsprozess- und Produktfreigabe. In Deutschland werden die kundenspezifischen Anforderungen der Automobilindustrie in Absprache mit ihren Kunden festgelegt. Diese Richtlinien gelten zwischen OEM und Organisation, aber auch für Sublieferanten. Die sechste Ausgabe des VDA Band 2 wurde 2020 veröffentlicht. Sie enthält einige Neuerungen wie die Einbindung von Software, um die gemeinsame Arbeit aller Beteiligten zu optimieren. Zusätzlich verpflichtet VDA Band 2, die Bemusterung an neue Normen und Gesetze anzupassen, wie das Lieferkettensorgfaltspflichtengesetz und der Product Passport EU.

Der PPF-Prozess wird mehrheitlich von deutschen Automobilfirmen eingesetzt. Nach der amerikanischen Arbeitsgruppe für Lieferantenqualitätsforderungen (AIAG = Automotive Industry Action Group) erfolgt die Freigabe der Serienproduktion nach Production Part Approval Process (PPAP). Beide Freigabeprozesse ähneln sich in vielen Punkten.

Zusätzlich gelten die Mindestanforderungen der ISO 9001 an das QMS des Lieferanten für die Produktionsprozess- und Produktfreigabe. Dabei handelt es sich um eine international anerkannte Norm, die Qualitätsmanagementsysteme definiert und deren Anforderungen festlegt. Die in ISO 9001 geforderten Maßnahmen bilden die notwendige Basis, um die Kundenanforderungen sowie weitere Anforderungen an Ihre Produkt- und Dienstleistungsqualität zu erfüllen. Sie ist relevant für Unternehmen, die nachweisen möchten, dass ihre Produkte oder Dienstleistungen den Anforderungen ihrer Kunden entsprechen und die Qualität ihrer Produkte oder Dienstleistungen kontinuierlich verbessern möchten.

In der Autoindustrie wird zusätzlich der Qualitätsmanagementsystem-Standard IATF 16949 genutzt, um die grundlegenden Anforderungen an Qualitätsmanagementsysteme für die Serien- und Ersatzteilproduktion festzulegen. Hierbei handelt es sich nicht um einen eigenständigen Standard, sondern eine innovative Ergänzung zur ISO 9001.

Absprache der Bemusterung - das Bemusterungsgespräch

Nach VDA Band 2 ist eine Absprache der Bemusterung mit dem Kunden entsprechend Kapitel 5 „Abstimmung zum PPF-Verfahren“ durchzuführen. Im Rahmen der Abstimmung soll projektspezifisch festgelegt werden, wann und in welcher Form die geforderten Daten, Dokumente und Musterteile dem Kunden vorliegen müssen. Hierzu werden gemäß VDA die Reifegradabsicherung (RGA) oder die Qualitätsvorausplanung (englisch Advanced Product Quality Planning - APQP) als Planungskriterium gewertet. Dadurch erhält der Lieferant eine höhere Verantwortung für die Vereinbarungen zum PPF-Verfahren.

Die erfolgreiche Umsetzung des PPF-Verfahrens kann nur erfolgen, wenn die Leistungsfähigkeit des Produktionsprozesses nachgewiesen ist. Hierzu werden in der Abstimmung die Produkt- und Prozesskennzahlen für die statistische Überprüfung festgelegt. VDA Band 2 Anhang 2 enthält für Lieferanten eine Auflistung der notwendigen Punkte für die Abstimmung. Dieser Prozessschritt muss dokumentiert und als Anhang zum PPF-Bericht beigefügt werden. Wird ein Bauteil an verschiedenen Standorten, Produktionsstätten oder in verschiedenen Herstellverfahren produziert, muss für jede Variante ein separates PPF-Verfahren durchgeführt werden. Der Lieferant muss mit dem OEM die folgenden Nachweise abstimmen:

Produktentwicklung• Produktionsprozessentwicklung

Erstbemusterung und Produktprüfung

Dokumentation des Produktionsprozesses

Software

Generelle Eignung, wie Einhaltung gesetzlicher Vorgaben und Eignung der Prüfmittel

Bei Wiederverwendung von Bauteilen, Änderungen oder Ergänzungen kann auf die vorherigen PPF-Dokumente zurückgegriffen werden

Bedeutung der Materialdaten im PPF-Prozess

Mit zunehmenden Nachhaltigkeitsanforderungen steigt die Bedeutung der eingesetzten Materialien. Bereits seit vielen Jahren werden die Produktbestandteile im Materialdatenblatt aufgeführt. Für die Dokumentation der Materialdaten entlang der Produktionskette wird das internationale Materialdatenmanagement (IMDS) verwendet. Auf Basis des IMDS wird ein Materialdatenblatt für das jeweilige Bauteil erstellt, in dem alle Werkstoffe, Stoffkomponenten und spätere Recyclingverfahren enthalten sind. Als Nachweis für das PPF-Verfahren gilt die IMDS-ID-NR. Bei der Auswahl von Materialien müssen die Lieferanten auf verbotene und deklarationspflichtige Stoffe gemäß der „Global Automotive Declarable Substance List (GADSL)“ achten. Neben den technischen und IMDS-Daten werden heute an die Materialauswahl verstärkte Vorgaben gestellt wie:

Geringer CO₂-Fußabdruck bei der Herstellung

Keine Emission von Schadstoffen aus dem Produkt

Hoher Rezyklatanteil des Materials

Einhaltung der Menschenrechte bei der Gewinnung und Herstellung gemäß Lieferkettengesetz.

Die Einhaltung der gesetzlichen Vorgaben und der Anforderungen des Kunden müssen bereits bei Beginn der Entwicklung berücksichtigt werden. Dies betrifft die Kombination aus Material und Fertigungsprozess.

Ablauf des PPF-Verfahrens

Für einen erfolgreichen Ablauf des PPF-Verfahrens müssen alle Beteiligten…

-

Zu Beginn des PEP müssen die Anforderungen an das Bauteil zwischen Hersteller und Kunden abgesprochen werden. Dies gilt ebenfalls für Sublieferanten in der Supply Chain.ption text goes here

-

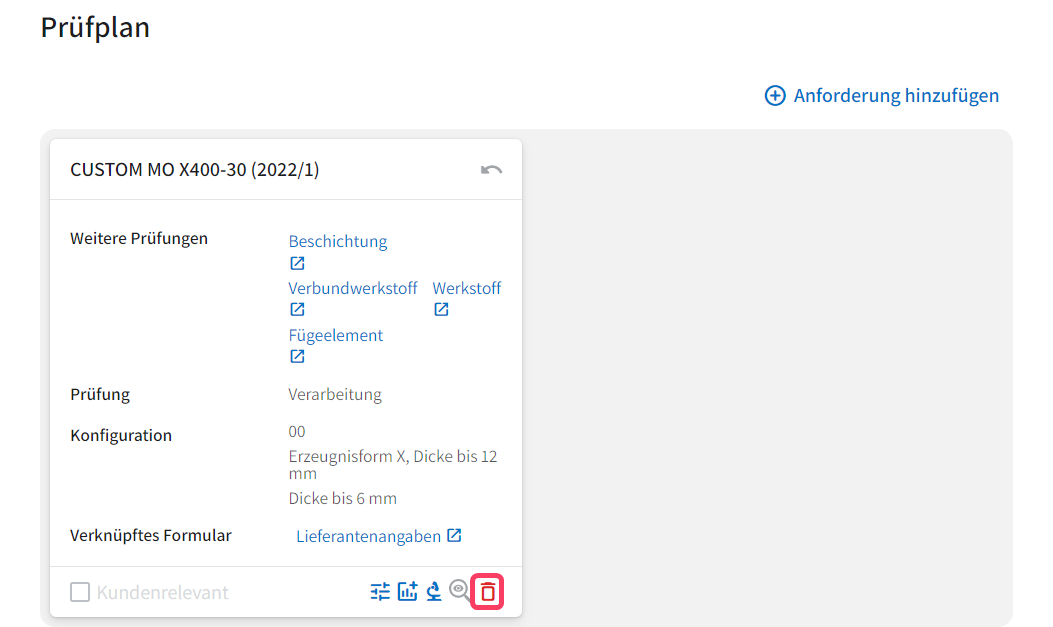

Auf Basis der Anforderungen des Kunden wird eine Prüfplanung erstellt. Hierzu müssen alle Normenanforderungen und Prüfvorschriften zusammengetragen werden.

-

Nach erfolgter Testproduktion unter Serienbedingungen werden darauf Muster entnommen und gekennzeichnet. Die Ergebnisse aller Prüfungen werden im EMPB zusammengetragen. Zusätzlich müssen von Hersteller alle material- und prozessbezogenen Daten aufbereitet werden.

-

Die Prüfberichte der Erstmuster werden bewertet und anschließend beim Kunden eingereicht. Zusätzlich werden die entnommenen Muster an den Kunden gesandt. Die Organisation entscheidet nach Prüfung der Unterlagen über die Freigabe zur Serienlieferung.

-

Treten während des Entwicklungsprozesses Abweichungen von den Anforderungen auf, müssen diese im Vorfeld mit der Organisation geklärt werden. Wird die Freigabe einer Abweichung genehmigt, muss dies ebenfalls im PPF dokumentiert werden.

Requalifikation im PPF-Verfahren

Durch die Requalifikation weist der Lieferant gegenüber dem Kunden die Stabilität der Serienfertigung nach. Gemäß VDA-Richtlinien sollen die Rahmenbedingungen hierfür bereits im Abstimmungsprozess festgelegt werden. Nicht immer gibt es eine Festlegung des Kunden, wie oft eine Requalifizierung durch die Organisation stattfinden muss. In diesem Fall wird meist eine jährliche Überprüfung empfohlen. Für die Requalifizierung gelten die Bauteilspezifikationen des Kunden, wie sie im Erstmusterprüfbericht angegeben sind. Abweichungen bei der Requalifikation müssen dem Kunden unverzüglich angezeigt werden. Für die Requalifizierung sind folgende Dokumentationen notwendig:

Deckblatt

Nachweis über Maß- und Funktionsprüfungen

Werkszeugnis oder Prüfbericht über die Materialeigenschaften

Die Requalifikation kann im Rahmen von Produktaudits gemäß IATF 16949 durchgeführt werden. Die genaue Umsetzung und die Abgrenzung zwischen Produktaudit und Requalifizierung beschreibt VDA Band 6.4.

Vorteile der Anwendung von digitalisierten PPF-Prozessen

Das PPF-Verfahren ist mit hohem Zeitaufwand des Fachpersonals für die Dokumentation verbunden. Zusätzlich können durch manuelle Bearbeitung Fehler bei der Übertragung von Daten auftreten. Im Rahmen der kontinuierlichen Verbesserung lohnt es sich für Hersteller, den PPF-Prozesses durchgängig zu digitalisieren.

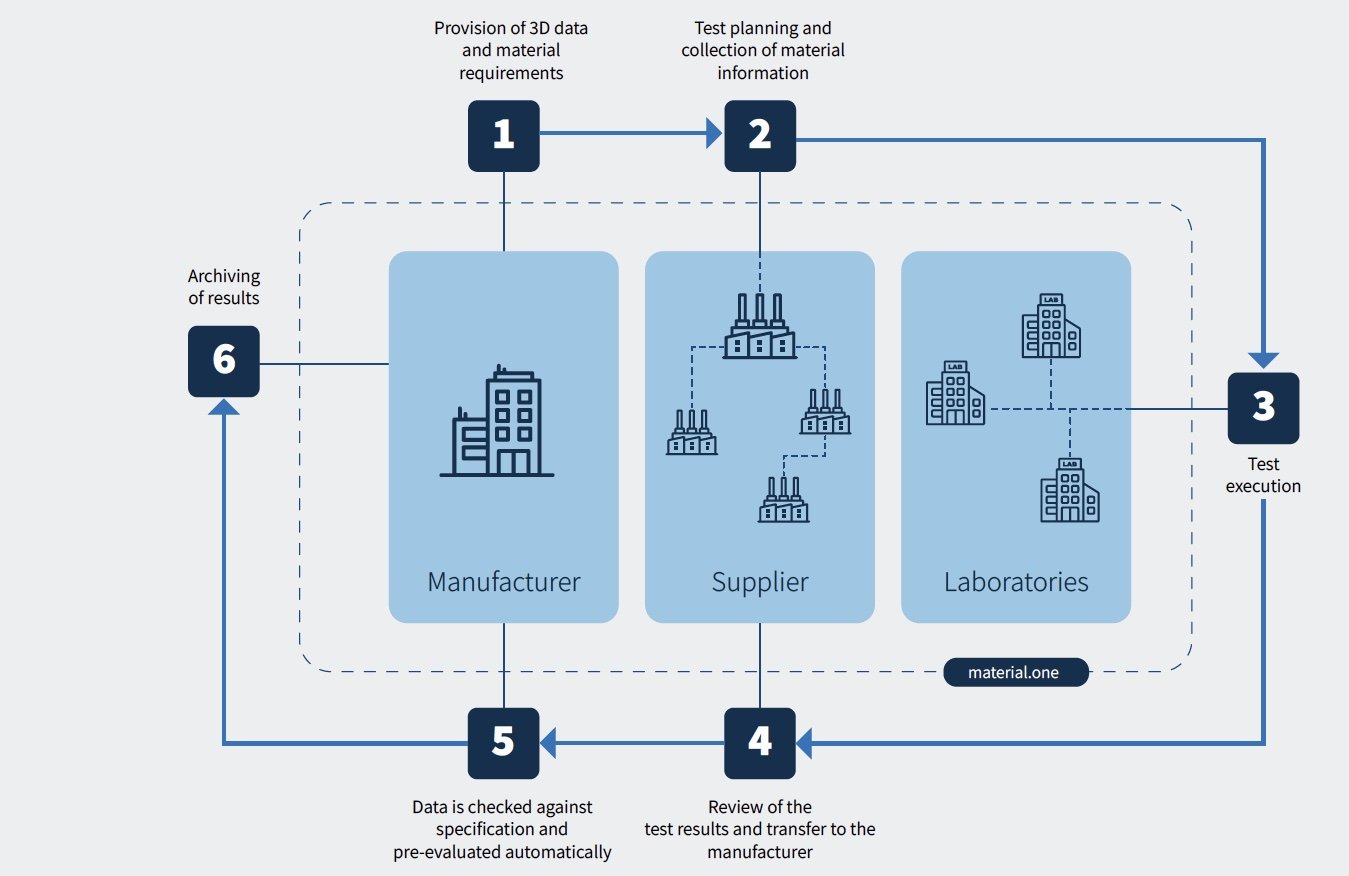

Genau hier setzt die material.one AG mit seiner Industry-Cloud-Plattform an. Mit dieser Cloud Plattform, im Fachjargon “Supply Chain Collaboration Plattform” genannt, wird die werkstoffliche Bemusterung deutlich vereinfacht und sicherer. Dazu werden während des Produktentstehungsprozesses die jeweils benötigten Materialdaten und Prüfungen verwaltet und bereitgestellt.

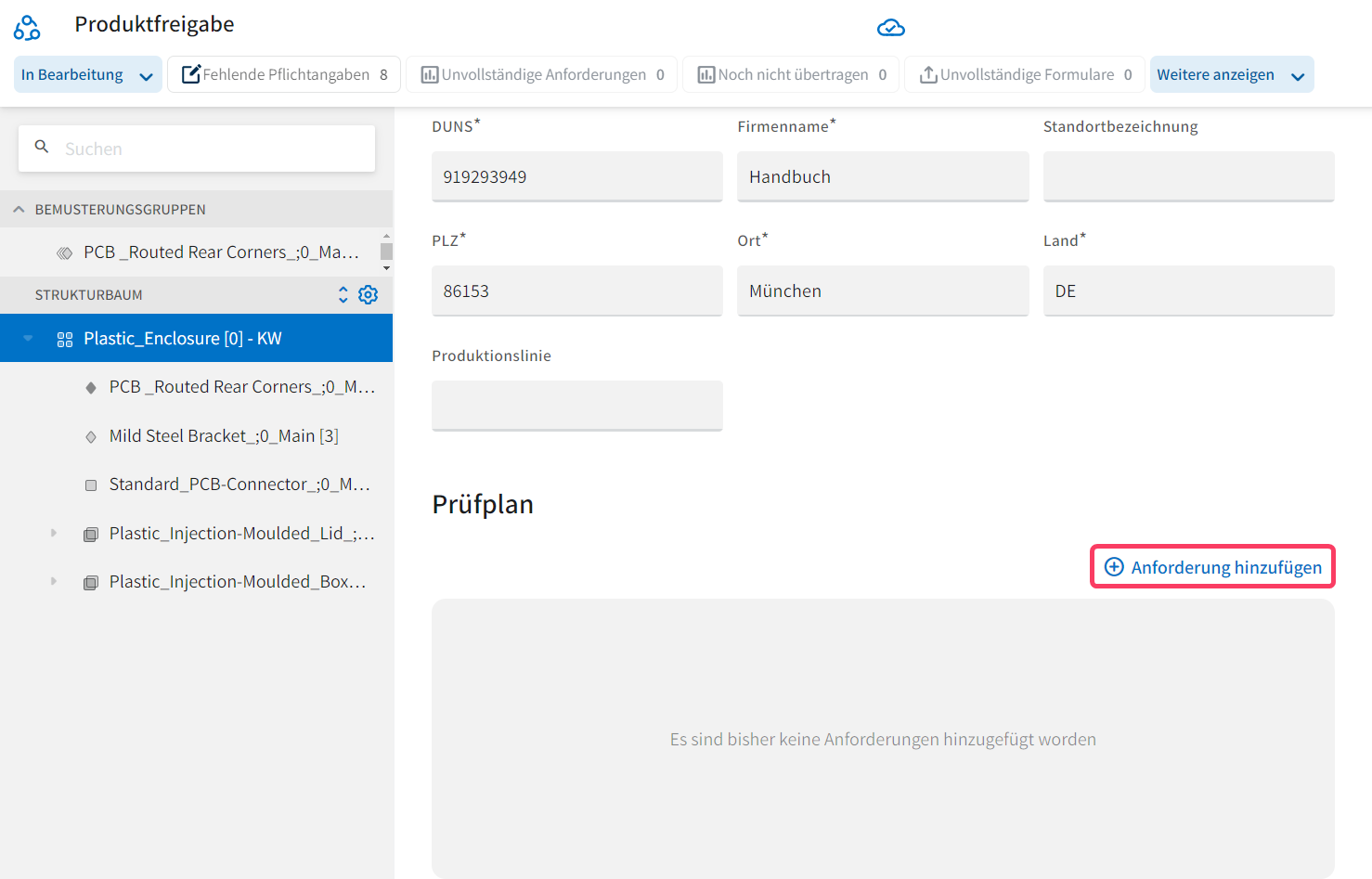

Die Plattform ermöglicht das Ausleiten des CAD-Modells mit dem zugehörigen Anforderungsprofil an das Bauteil oder die Komponente. Gleichzeitig bietet das System Zugang zu den gesetzlichen und firmeneigenen Prüfnormen. Die Normen und Umweltanforderungen werden digitalisiert und maschinenlesbar gemacht. Beginnend in der Konzeptphase können die Eigenschaften der Materialien auf Einhaltung der Normenanforderungen beispielsweise zur Umweltverträglichkeit geprüft werden. Anhand der Daten des Herstellers, der material.one einsetzt, erstellt die Cloud Plattform von material.one einen Entwurf für den Prüfplan. Dazu wird eine Auswahl verfügbarer Labore aufgeführt und nach Freigabe direkt vom System beauftragt.

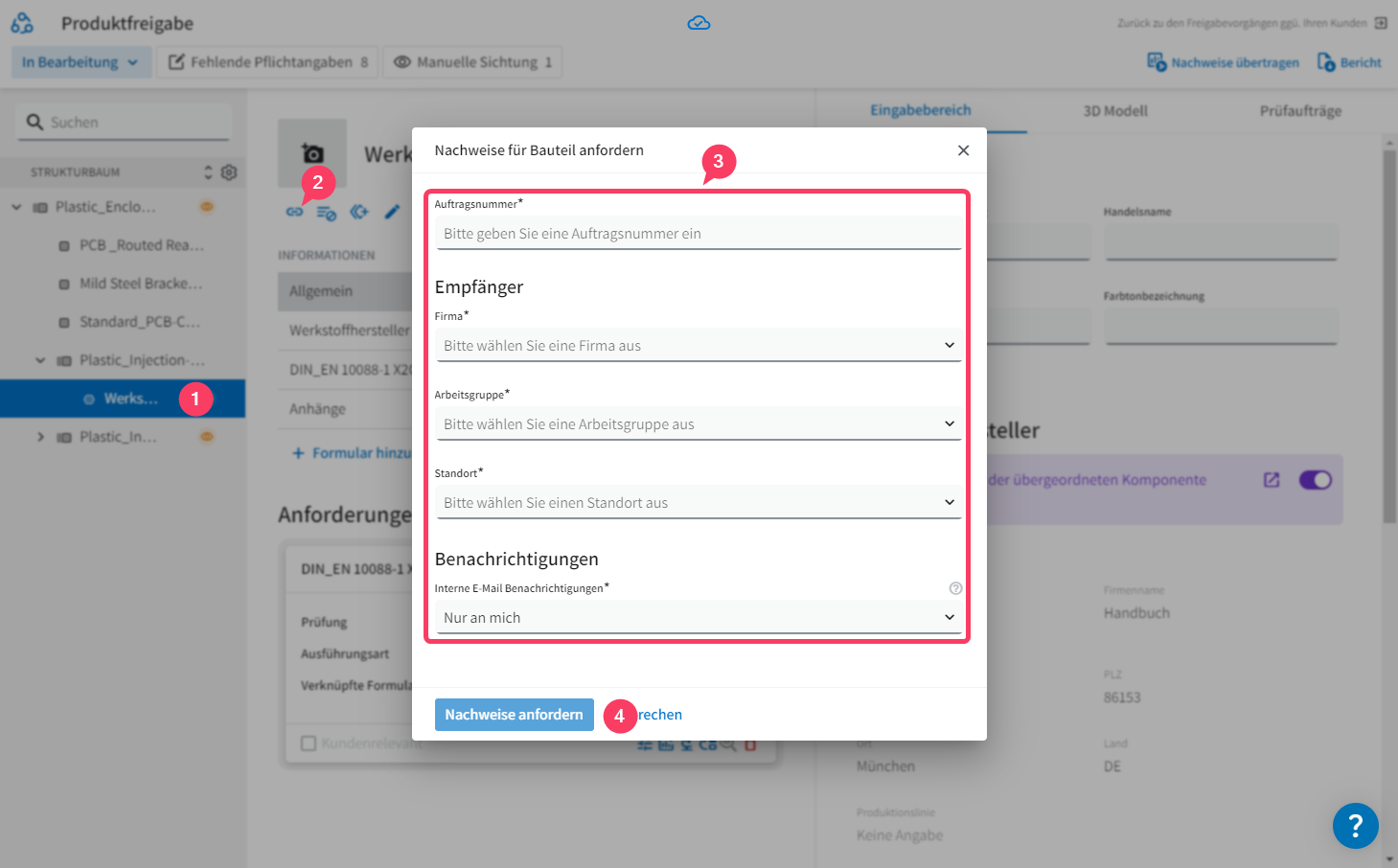

Ebenso können CAD-Daten, Produktanforderungen und Prüfpläne für Sublieferanten bereitgestellt werden. material.one löst bestehende Prozess- und Unternehmensgrenzen auf und überträgt diese Prozesse durchgängig in das Liefernetzwerk.

Mit material.one entfallen viele aufwendige manuelle Schritte, wie z.B. die fehlerträchtige Zusammenarbeit auf Basis verschiedener Dokumententypen und durch unkoordinierte E-Mail Kommunikation. Die Plattform vereinfacht das gesamte Freigabeverfahren stark und erleichtert gleichzeitig das Management von Nachweisen.

Hier die Vorteile durch den Einsatz der digitalisierten PPF Prozessschritte durch den Einsatz von material.one

material.one Vorteile

Zusammenfassung und Fazit:

Die Implementierung von material.one in den Produktionsprozess- und Produktfreigabe (PPF) für die Serienfreigabe spielt eine entscheidende Rolle bei der Sicherstellung eines pünktlichen und kosteneffizienten Produktionsstarts (SOP). Durch die Digitalisierung und Automatisierung des Bemusterungsprozesses mit material.one werden nicht nur die Planungsphasen signifikant verkürzt, sondern auch die Kosten für den Prozess erheblich reduziert.

Diese Plattform minimiert Fehlermöglichkeiten und verbessert die Datenqualität, was zu einer schnelleren und präziseren Entscheidungsfindung im Freigabeprozess führt. Die Echtzeit-Verfolgbarkeit von Prüfergebnissen ermöglicht eine sofortige Reaktion auf eventuelle Probleme, was wiederum hilft, Verzögerungen zu vermeiden und somit den geplanten Produktionsstart einzuhalten.

Die Auflösung von Prozess- und Unternehmensgrenzen durch material.one und die durchgängige Integration von Unternehmensprozessen ins Liefernetzwerk tragen wesentlich zur Effizienzsteigerung bei. Dies bedeutet, dass Anpassungen und Änderungen im Serienfreigabeprozess schnell und effizient vorgenommen werden können, was wiederum die Einhaltung des SOP-Zeitplans unterstützt.

Die Wiederverwendung von Dokumenten und Daten bei Neuanläufen oder Änderungen ist ein weiterer wichtiger Aspekt, der Kosten spart und den Prozess beschleunigt. Durch die Arbeitszeitersparnis von rund 50 % für das Fachpersonal wird nicht nur die Produktivität gesteigert, sondern auch die Gesamtkosten des Freigabeprozesses reduziert.

Zusammenfassend ermöglicht material.one eine effizientere, kostengünstigere und zeitgerechte Vorbereitung und Durchführung des Produktionsstarts. Unternehmen, die ihre PPF-Prozesse für die Serienfreigabe mit material.one digitalisieren, setzen damit einen wichtigen Schritt in Richtung eines optimierten, kosteneffizienten und pünktlichen Produktionsstarts. Weitere Details finden Sie in der Studie “Potenziale der Digitalen Bemusterung”.

Weitere Artikel lesen

Unsere Artikel geben Managern im Bereich Qualität, Produktion und Labor wertvolle Einblicke, um die digitale Transformation im eigenen Unternehmen erfolgreich voranzutreiben

Mehr über material.one

Mit material.one können alle Teilnehmer standardisiert und Compliance-konform nach dem "need to know" Prinzip zusammenarbeiten. Es handelt sich um eine Industry Cloud Platform, die sowohl Informationen über Material- und Werkstoffbemusterungen, Rezyklatanteile, Zertifikate als auch über den CO₂-Footprint bereitstellt.